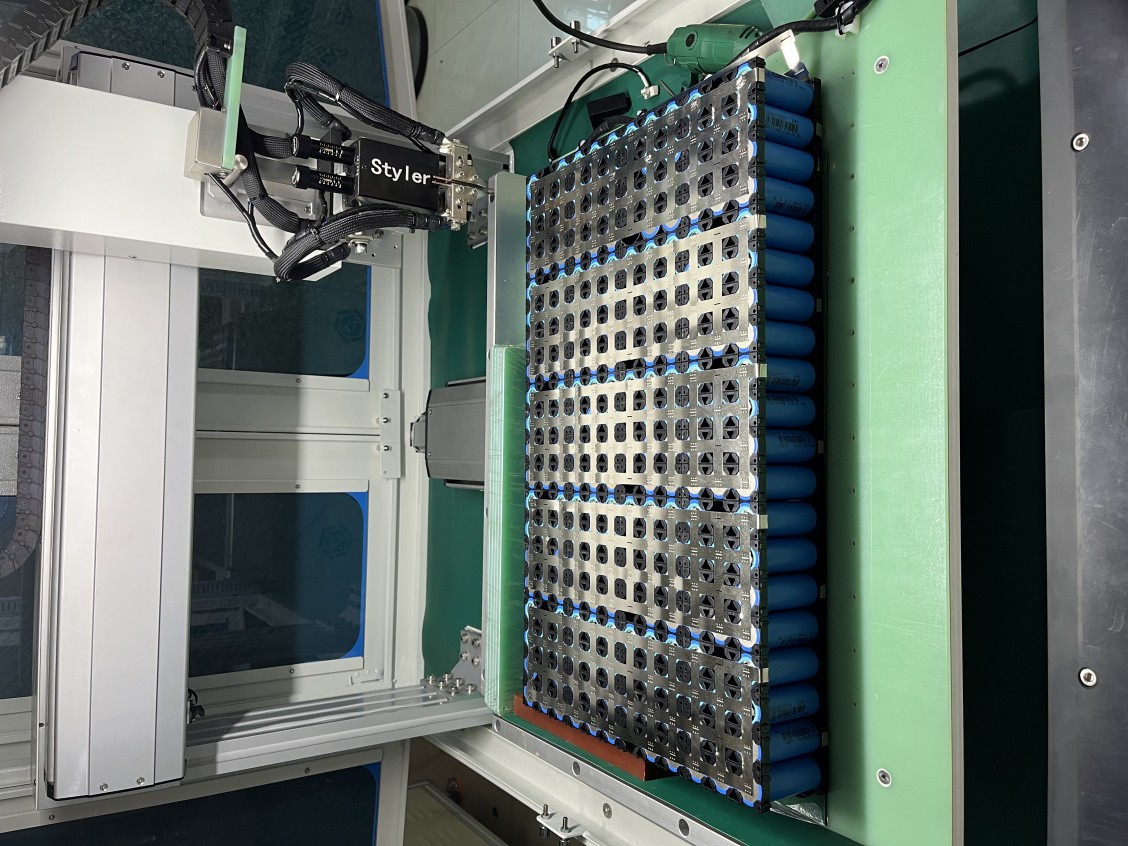

ಬ್ಯಾಟರಿ ತಯಾರಿಕೆಯ ವೇಗವಾಗಿ ವಿಕಸನಗೊಳ್ಳುತ್ತಿರುವ ಜಗತ್ತಿನಲ್ಲಿ—ವಿದ್ಯುತ್ ವಾಹನಗಳಿಂದ ಹಿಡಿದು ಗ್ರಾಹಕ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ಮತ್ತು ಗ್ರಿಡ್ ಸಂಗ್ರಹಣೆಯವರೆಗೆ ಎಲ್ಲದಕ್ಕೂ ಶಕ್ತಿ ತುಂಬುವುದು—ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಜೋಡಣೆಗೆ ವೆಲ್ಡಿಂಗ್ ಒಂದು ನಿರ್ಣಾಯಕ, ಆದರೆ ಆಗಾಗ್ಗೆ ಸವಾಲಿನ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಸಂಪರ್ಕದ ಸಮಗ್ರತೆಯು ಪ್ಯಾಕ್ನ ಸುರಕ್ಷತೆ, ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ದೀರ್ಘಾಯುಷ್ಯದ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. STYLER ನಲ್ಲಿ, ನಾವು ನಿಖರತೆಯ ಪ್ರತಿರೋಧ ಸೇರಿದಂತೆ ಪ್ಯಾಕ್-ಮಟ್ಟದ ಏಕೀಕರಣಕ್ಕಾಗಿ ಸುಧಾರಿತ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಅಸೆಂಬ್ಲಿ ಪರಿಹಾರಗಳಲ್ಲಿ ಪರಿಣತಿ ಹೊಂದಿದ್ದೇವೆ.ಸ್ಪಾಟ್ ವೆಲ್ಡರ್ಗಳು, ಹೈ-ಸ್ಪೀಡ್ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರಗಳು ಮತ್ತು ಟರ್ನ್ಕೀ ಬ್ಯಾಟರಿ ಮಾಡ್ಯೂಲ್ ಮತ್ತು ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿ ಲೈನ್ಗಳು.

We'ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ನಮ್ಮ ಎಂಜಿನಿಯರಿಂಗ್ ತಂಡವು ಎದುರಿಸುವ ಹತ್ತು ಪದೇ ಪದೇ ಕೇಳಲಾಗುವ ಪ್ರಶ್ನೆಗಳನ್ನು ನಾವು ಸಂಗ್ರಹಿಸಿದ್ದೇವೆ, ಅದರ ಸಂಕೀರ್ಣತೆಗಳನ್ನು ನ್ಯಾವಿಗೇಟ್ ಮಾಡಲು ನಿಮಗೆ ಸಹಾಯ ಮಾಡಲು ತಜ್ಞರ ಒಳನೋಟಗಳನ್ನು ಒದಗಿಸುತ್ತೇವೆ.

1. ಸಿಲಿಂಡರಾಕಾರದ ಕೋಶ ಮಾಡ್ಯೂಲ್ಗಳು ಅಥವಾ ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಬಸ್ಬಾರ್ಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು ಅತ್ಯಂತ ಸೂಕ್ತವಾದ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಯಾವುದು?

ಕೋಶಗಳನ್ನು ಮಾಡ್ಯೂಲ್ಗಳಾಗಿ ಪರಸ್ಪರ ಸಂಪರ್ಕಿಸಲು ಅಥವಾ ಪ್ಯಾಕ್ನೊಳಗೆ ಬಸ್ಬಾರ್ಗಳನ್ನು ಸೇರಲು, ರೆಸಿಸ್ಟೆನ್ಸ್ ಸ್ಪಾಟ್ ವೆಲ್ಡಿಂಗ್ ಹೆಚ್ಚಾಗಿ ಆದ್ಯತೆಯ ಆಯ್ಕೆಯಾಗಿದೆ.'ಬಹು ಬಲವಾದ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳನ್ನು ರಚಿಸಲು ವೇಗವಾದ, ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ವಿಧಾನ. STYLER's ಸ್ಪಾಟ್ ವೆಲ್ಡರ್ಗಳು, ಮುಂದುವರಿದ ಟ್ರಾನ್ಸಿಸ್ಟರ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿಕೊಂಡು, ಅಸಾಧಾರಣ ವೇಗ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ನೀಡುತ್ತದೆ, ಸ್ಥಿರವಾದ ಪ್ರಸ್ತುತ ಪ್ರತಿಕ್ರಿಯೆ ಮತ್ತು ನಿಕಲ್-ಲೇಪಿತ ಬಸ್ಬಾರ್ನಂತಹ ತೆಳುವಾದ, ಸೂಕ್ಷ್ಮ ವಸ್ತುಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಹೊಂದಾಣಿಕೆಯ ನಿಯಂತ್ರಣದೊಂದಿಗೆ.

2. ಪ್ಯಾಕ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಬ್ಯಾಟರಿ ಕೋಶಗಳಿಗೆ ಅಧಿಕ ಬಿಸಿಯಾಗುವುದು ಮತ್ತು ಉಷ್ಣ ಹಾನಿಯನ್ನು ನಾವು ಹೇಗೆ ತಡೆಯುವುದು?

ಪ್ಯಾಕ್ ಜೋಡಣೆಯ ಸಮಯದಲ್ಲಿ ಉಷ್ಣ ನಿರ್ವಹಣೆ ಅತ್ಯಂತ ಮುಖ್ಯ. ಸಂಪರ್ಕ ಬಿಂದುಗಳಲ್ಲಿ ತೀವ್ರ ನಿಖರತೆಯೊಂದಿಗೆ ಶಕ್ತಿಯ ಇನ್ಪುಟ್ ಅನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಮುಖ್ಯ. ನಮ್ಮ ಟ್ರಾನ್ಸಿಸ್ಟರ್-ಆಧಾರಿತ ರೆಸಿಸ್ಟೆನ್ಸ್ ಸ್ಪಾಟ್ ವೆಲ್ಡರ್ಗಳು ಇದನ್ನು ಅಲ್ಟ್ರಾ-ಶಾರ್ಟ್, ನಿಖರವಾಗಿ ಸಮಯಕ್ಕೆ ನಿಗದಿಪಡಿಸಿದ ವೆಲ್ಡಿಂಗ್ ಚಕ್ರಗಳ ಮೂಲಕ (ಮಿಲಿಸೆಕೆಂಡುಗಳು) ಸಾಧಿಸುತ್ತವೆ, ಶಾಖದ ಹರಡುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ಸರಿಯಾದ ನಿಯತಾಂಕಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗದ ಗ್ಯಾಲ್ವನೋಮೀಟರ್ ಸ್ಕ್ಯಾನರ್ಗಳನ್ನು ಬಳಸುವುದು ಶಾಖದ ಇನ್ಪುಟ್ ಅನ್ನು ಸ್ಥಳೀಕರಿಸುತ್ತದೆ. ಹತ್ತಿರದ ಕೋಶಗಳು ಸುರಕ್ಷಿತ ಮಿತಿಗಳಲ್ಲಿ ಉಳಿಯುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ನಮ್ಮ ವ್ಯವಸ್ಥೆಗಳು ಉಷ್ಣ ಮೇಲ್ವಿಚಾರಣೆಯನ್ನು ಸಂಯೋಜಿಸಬಹುದು.

3. ಪ್ಯಾಕ್ ಬಸ್ಬಾರ್ಗಳಲ್ಲಿ ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ತಾಮ್ರ-ಅಲ್ಯೂಮಿನಿಯಂ ಸಂಯುಕ್ತಗಳು ಸಾಮಾನ್ಯವಾಗಿದೆ. ವೆಲ್ಡಿಂಗ್ ಪರಿಹಾರಗಳು ಯಾವುವು?

ಈ ವಸ್ತುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಎಚ್ಚರಿಕೆಯಿಂದ ಪ್ರಕ್ರಿಯೆಯ ಆಯ್ಕೆಯ ಅಗತ್ಯವಿದೆ. ಸ್ಪಾಟ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ಶುದ್ಧ ನಿಕಲ್ನ ಹೆಚ್ಚಿನ ವಾಹಕತೆಯು ಬಹಳ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ ಪ್ರವಾಹವನ್ನು ಬಯಸುತ್ತದೆ. ಸ್ಟೈಲರ್ನ ಟ್ರಾನ್ಸಿಸ್ಟರ್ ವೆಲ್ಡರ್ಗಳು ಅಗತ್ಯವಾದ ತ್ವರಿತ, ಸ್ಥಿರವಾದ ಶಕ್ತಿಯ ಪಲ್ಸ್ ಅನ್ನು ನೀಡುತ್ತವೆ. ಅಲ್ಯೂಮಿನಿಯಂ ಬಸ್ಬಾರ್ಗಳು ಮತ್ತು ಸಂಪರ್ಕಗಳ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗೆ, ಇದು ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿರುವ ಸಂಪೂರ್ಣವಾಗಿ ತಾಮ್ರದ ಬಸ್ಬಾರ್ಗಳಿಗೆ, ಹೆಚ್ಚಿನ ಪ್ರತಿಫಲನ ಮತ್ತು ಉಷ್ಣ ವಾಹಕತೆಯಿಂದಾಗಿ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಸವಾಲುಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ. ತಾಮ್ರ-ಅಲ್ಯೂಮಿನಿಯಂ ಸಂಯೋಜಿತ ಬಸ್ಬಾರ್ಗಳನ್ನು (ಹೊದಿಕೆಯ ವಸ್ತುಗಳು) ಬಳಸುವುದು ಪ್ರಾಯೋಗಿಕ ಮತ್ತು ಶಿಫಾರಸು ಮಾಡಲಾದ ಪರ್ಯಾಯವಾಗಿದೆ, ಅಲ್ಲಿ ಲೇಸರ್ ವೆಲ್ಡ್ ಅನ್ನು ಅಲ್ಯೂಮಿನಿಯಂ ಪದರದ ಮೇಲೆ ನಡೆಸಲಾಗುತ್ತದೆ, ಇದು ವಿಶ್ವಾಸಾರ್ಹ ಮತ್ತು ಹೆಚ್ಚು ಸ್ಥಿರವಾದ ಜಂಟಿಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

4. ಪ್ಯಾಕ್ ವೆಲ್ಡಿಂಗ್ಗೆ ವಸ್ತುಗಳ ಸ್ವಚ್ಛತೆ ಮತ್ತು ಮೇಲ್ಮೈ ಸಿದ್ಧತೆ ಎಷ್ಟು ಮುಖ್ಯ?

ಅತ್ಯಂತ ನಿರ್ಣಾಯಕ. ಬಸ್ಬಾರ್ಗಳು ಅಥವಾ ಟರ್ಮಿನಲ್ಗಳಲ್ಲಿನ ಆಕ್ಸೈಡ್ಗಳು, ತೈಲಗಳು ಮತ್ತು ಮಾಲಿನ್ಯಕಾರಕಗಳು ಅಸಮಂಜಸವಾದ ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟ, ಹೆಚ್ಚಿದ ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧ ಮತ್ತು ಸಂಭಾವ್ಯ ವೈಫಲ್ಯಕ್ಕೆ ಕಾರಣವಾಗುತ್ತವೆ. ದೃಢವಾದ ಪ್ಯಾಕ್ ಜೋಡಣೆ ಪ್ರಕ್ರಿಯೆಯು ವೆಲ್ಡಿಂಗ್ಗೆ ಮೊದಲು ಸರಿಯಾದ ಶುಚಿಗೊಳಿಸುವಿಕೆಯನ್ನು (ಉದಾ, ಲೇಸರ್ ಶುಚಿಗೊಳಿಸುವಿಕೆ, ಪ್ಲಾಸ್ಮಾ ಶುಚಿಗೊಳಿಸುವಿಕೆ) ಒಳಗೊಂಡಿರಬೇಕು. STYLER ನ ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಜೋಡಣೆ ಮಾರ್ಗಗಳು ಪ್ರತಿಯೊಂದು ಸಂಪರ್ಕಕ್ಕೂ ಸ್ಥಿರವಾದ ಮೇಲ್ಮೈ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸ್ವಯಂಚಾಲಿತ ಶುಚಿಗೊಳಿಸುವ ಕೇಂದ್ರಗಳನ್ನು ಸಂಯೋಜಿಸಬಹುದು.

5. ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಪ್ಯಾಕ್ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಸ್ಥಿರವಾದ ವೆಲ್ಡ್ ಗುಣಮಟ್ಟವನ್ನು ನಾವು ಹೇಗೆ ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುತ್ತೇವೆ?

ಸಲಕರಣೆಗಳ ಸ್ಥಿರತೆ, ಪ್ರಕ್ರಿಯೆ ಮೇಲ್ವಿಚಾರಣೆ ಮತ್ತು ಯಾಂತ್ರೀಕರಣದಿಂದ ಸ್ಥಿರತೆ ಬರುತ್ತದೆ. ನಮ್ಮ ಯಂತ್ರಗಳು ಈ ಕೆಳಗಿನ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿವೆ:

ನೈಜ-ಸಮಯದ ಪ್ರಕ್ರಿಯೆ ಮೇಲ್ವಿಚಾರಣೆ: ಪ್ರತಿ ವೆಲ್ಡ್ಗೆ ಡೈನಾಮಿಕ್ ಪ್ರತಿರೋಧವನ್ನು (ಸ್ಪಾಟ್ ವೆಲ್ಡಿಂಗ್) ಅಳೆಯುವುದು.

ಕ್ಲೋಸ್ಡ್-ಲೂಪ್ ಅಡಾಪ್ಟಿವ್ ಕಂಟ್ರೋಲ್: ಪ್ರತಿಕ್ರಿಯೆಯ ಆಧಾರದ ಮೇಲೆ ನಿಯತಾಂಕಗಳನ್ನು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಹೊಂದಿಸುವುದು.

100% ಪೋಸ್ಟ್-ವೆಲ್ಡ್ ತಪಾಸಣೆ: ಗುಣಮಟ್ಟದ ಭರವಸೆಗಾಗಿ ಅಸೆಂಬ್ಲಿ ಲೈನ್ಗೆ ವೆಲ್ಡ್ ನಿಯೋಜನೆ ಮತ್ತು ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧ ಪರೀಕ್ಷೆಗಾಗಿ ದೃಷ್ಟಿ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಸಂಯೋಜಿಸುವುದು.

6. ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನ ಪ್ರಮುಖ ಅನುಕೂಲಗಳು ಯಾವುವು?

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ವೆಲ್ಡ್ ಜ್ಯಾಮಿತಿಯಲ್ಲಿ ಅಸಾಧಾರಣ ನಮ್ಯತೆ (ರೇಖೆಗಳು, ವೃತ್ತಗಳು, ಬಾಹ್ಯರೇಖೆಗಳು), ಕನಿಷ್ಠ ಯಾಂತ್ರಿಕ ಒತ್ತಡ ಮತ್ತು ಪ್ಯಾಕ್ ರಚನೆಯೊಳಗೆ ಸೀಮಿತ ಸ್ಥಳಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವ ಸಾಮರ್ಥ್ಯವನ್ನು ನೀಡುತ್ತದೆ. ಇದು ವೆಲ್ಡಿಂಗ್ ಮಾಡ್ಯೂಲ್ ಎಂಡ್ ಪ್ಲೇಟ್ಗಳು, ಕವರ್ ಸ್ತರಗಳು (ಅನ್ವಯವಾಗುವಲ್ಲಿ) ಮತ್ತು ಸಂಕೀರ್ಣ ಬಸ್ಬಾರ್ ಆಕಾರಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ. ಇದು ಉಪಕರಣದ ಉಡುಗೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗದ, ಕಲಾತ್ಮಕವಾಗಿ ಸ್ವಚ್ಛವಾದ ಸ್ತರಗಳನ್ನು ಸಕ್ರಿಯಗೊಳಿಸುತ್ತದೆ.

7. ಟರ್ನ್ಕೀ ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿ ಲೈನ್ ಮತ್ತು ಸ್ವತಂತ್ರ ವೆಲ್ಡರ್ಗಳು ಯಾವಾಗ ಅಗತ್ಯ?

ಸ್ವತಂತ್ರ ವೆಲ್ಡರ್ಗಳು ಸಂಶೋಧನೆ ಮತ್ತು ಅಭಿವೃದ್ಧಿ, ಪೈಲಟ್ ಲೈನ್ಗಳು ಅಥವಾ ನಿರ್ದಿಷ್ಟ ಉಪ-ಅಸೆಂಬ್ಲಿ ಹಂತಗಳಿಗೆ ಸೂಕ್ತವಾಗಿವೆ. ಸಂಪೂರ್ಣ ಮಾಡ್ಯೂಲ್ಗಳು ಅಥವಾ ಪ್ಯಾಕ್ಗಳ ಸಂಯೋಜಿತ, ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಗೆ ಟರ್ನ್ಕೀ ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿ ಲೈನ್ ಅತ್ಯಗತ್ಯ. ಸ್ಟೈಲರ್ ಸಂಪೂರ್ಣ ಅನುಕ್ರಮವನ್ನು ಸ್ವಯಂಚಾಲಿತಗೊಳಿಸುವ ಲೈನ್ಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುತ್ತದೆ: ಮಾಡ್ಯೂಲ್ ಸ್ಟ್ಯಾಕಿಂಗ್, ಬಸ್ಬಾರ್ ಪ್ಲೇಸ್ಮೆಂಟ್, ವೆಲ್ಡಿಂಗ್ (ಸ್ಪಾಟ್ ಅಥವಾ ಲೇಸರ್), ವಿದ್ಯುತ್ ಪರೀಕ್ಷೆ ಮತ್ತು ಅಂತಿಮ ಏಕೀಕರಣ. ಇದು ಥ್ರೋಪುಟ್ ಅನ್ನು ಗರಿಷ್ಠಗೊಳಿಸುತ್ತದೆ, ಮಾನವ ದೋಷವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಪತ್ತೆಹಚ್ಚುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ ಮತ್ತು ನೆಲದ ಜಾಗವನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುತ್ತದೆ.

8. ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ನಲ್ಲಿ ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ಗಳಿಗೆ ಕಾರಣವಾಗುವ ವೆಲ್ಡ್ ಸ್ಪ್ಯಾಟರ್ ಅನ್ನು ನೀವು ಹೇಗೆ ಸರಿಪಡಿಸುತ್ತೀರಿ?

ಪ್ಯಾಕ್ ಒಳಗೆ ಸ್ಪ್ಯಾಟರ್ ಮಾಡುವುದು ಗಂಭೀರ ಸುರಕ್ಷತಾ ಅಪಾಯವಾಗಿದೆ. ಸ್ಪಾಟ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ವೆಲ್ಡ್ ಪಲ್ಸ್ ಆಕಾರ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಡ್ ಬಲವನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುವ ಮೂಲಕ ಇದನ್ನು ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ನಮ್ಮ ಟ್ರಾನ್ಸಿಸ್ಟರ್-ಆಧಾರಿತ ಸ್ಪಾಟ್ ವೆಲ್ಡರ್ಗಳು ಉತ್ತಮ ಪಲ್ಸ್ ನಿಯಂತ್ರಣವನ್ನು ಒದಗಿಸುತ್ತವೆ, ಸ್ಪ್ಯಾಟರ್ ಉತ್ಪಾದನೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಸರಿಯಾದ ರಕ್ಷಾಕವಚ ಅನಿಲ, ಸೂಕ್ತ ಫೋಕಲ್ ಸ್ಥಾನ ಮತ್ತು ಅನುಗುಣವಾದ ನಿಯತಾಂಕಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಸ್ಪ್ಯಾಟರ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡಲಾಗುತ್ತದೆ. ಪ್ಯಾಕ್ ಸುರಕ್ಷತೆಗೆ ನಿರ್ಣಾಯಕವಾದ ಸ್ವಚ್ಛ, ಸ್ಪ್ಯಾಟರ್-ಕಡಿಮೆಗೊಳಿಸಿದ ವೆಲ್ಡ್ಗಳನ್ನು ಉತ್ಪಾದಿಸಲು STYLER ನ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಕಾನ್ಫಿಗರ್ ಮಾಡಲಾಗಿದೆ.

9. ಪ್ಯಾಕ್ನಲ್ಲಿ ವೆಲ್ಡ್ ಗುಣಮಟ್ಟವನ್ನು ಮೌಲ್ಯೀಕರಿಸಲು ನಾವು ಯಾವ ಮೆಟ್ರಿಕ್ಗಳನ್ನು ಬಳಸಬೇಕು?

ದೃಶ್ಯ ತಪಾಸಣೆಯ ಹೊರತಾಗಿ, ಪ್ರಮುಖ ದೃಢೀಕರಣ ಮಾಪನಗಳು ಸೇರಿವೆ:

ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧ/ವಾಹಕತೆ: ಪ್ರತಿ ವೆಲ್ಡ್ ಜಂಟಿಯಲ್ಲಿ ಅಳೆಯಲಾಗುತ್ತದೆ; ಪ್ಯಾಕ್ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ಕಡಿಮೆ ಮತ್ತು ಸ್ಥಿರವಾದ ಪ್ರತಿರೋಧವು ನಿರ್ಣಾಯಕವಾಗಿದೆ.

ಪುಲ್/ಪೀಲ್ ಸ್ಟ್ರೆಂತ್: ಸಂಪರ್ಕದ ಸಮಗ್ರತೆಯು ವಿಶೇಷಣಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮಾದರಿಗಳ ಮೇಲೆ ಯಾಂತ್ರಿಕ ವಿನಾಶಕಾರಿ ಪರೀಕ್ಷೆ.

ನುಗ್ಗೆಟ್ ಗಾತ್ರ/ಸೀಮ್ ನುಗ್ಗುವಿಕೆ: ಪ್ರಕ್ರಿಯೆಯ ಅರ್ಹತೆಯ ಸಮಯದಲ್ಲಿ ಅಡ್ಡ-ವಿಭಾಗದ ವಿಶ್ಲೇಷಣೆಯ ಮೂಲಕ ಪರಿಶೀಲಿಸಲಾಗಿದೆ.

ಪ್ರಕ್ರಿಯೆ ದತ್ತಾಂಶ ಲಾಗಿಂಗ್: ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಪತ್ತೆಹಚ್ಚುವಿಕೆಗಾಗಿ ಪ್ರತಿಯೊಂದು ವೆಲ್ಡ್ನ ನಿಯತಾಂಕಗಳನ್ನು (ಪ್ರಸ್ತುತ, ಸಮಯ, ಶಕ್ತಿ) STYLER ಉಪಕರಣಗಳು ದಾಖಲಿಸುತ್ತವೆ.

10. CTC (ಸೆಲ್-ಟು-ಚಾಸಿಸ್) ಅಥವಾ ದೊಡ್ಡ ರಚನಾತ್ಮಕ ಪ್ಯಾಕ್ಗಳಂತಹ ಹೊಸ ಪ್ಯಾಕ್ ವಿನ್ಯಾಸಗಳಿಗೆ ಉದ್ಯಮವು ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಹೇಗೆ ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತಿದೆ?

ಈ ವಿನ್ಯಾಸಗಳು ಬಲವಾದ, ವಿಶ್ವಾಸಾರ್ಹ ವಿದ್ಯುತ್ ಮತ್ತು ಕೆಲವೊಮ್ಮೆ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ರಚನಾತ್ಮಕ ಸಂಪರ್ಕಗಳನ್ನು ರಚಿಸುವ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಬಯಸುತ್ತವೆ. ಅವು ವೆಲ್ಡ್ ಆಳ, ವೇಗ ಮತ್ತು ಸ್ಥಿರತೆಗೆ ಅವಶ್ಯಕತೆಗಳನ್ನು ತಳ್ಳುತ್ತವೆ. ಪ್ಯಾಕ್ ಆವರಣಗಳು ಮತ್ತು ಸ್ಟ್ರಕ್ಚರಲ್ ಬಸ್ಬಾರ್ಗಳಲ್ಲಿ ಉದ್ದವಾದ ಸೀಮ್ ವೆಲ್ಡ್ಗಳಿಗೆ ಹೈ-ಪವರ್ ಲೇಸರ್ ವೆಲ್ಡರ್ಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. STYLER ಮುಂಚೂಣಿಯಲ್ಲಿದೆ, ಈ ಮುಂದಿನ ಪೀಳಿಗೆಯ ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿ ಸವಾಲುಗಳನ್ನು ಪೂರೈಸಲು ಅಗತ್ಯವಾದ ಶಕ್ತಿ, ನಿಖರತೆ ಮತ್ತು ಚುರುಕುತನದೊಂದಿಗೆ ಪರಿಹಾರಗಳನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸುತ್ತಿದೆ.

ತೀರ್ಮಾನ

ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ವೆಲ್ಡಿಂಗ್ ಎನ್ನುವುದು ಸುರಕ್ಷಿತ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಜೋಡಣೆಯೊಳಗೆ ಪರಿಪೂರ್ಣ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳನ್ನು ರಚಿಸುವತ್ತ ಗಮನಹರಿಸುವ ನಿಖರವಾದ ವಿಭಾಗವಾಗಿದೆ. ಸರಿಯಾದ ಪಾಲುದಾರಿಕೆ ಮತ್ತು ತಂತ್ರಜ್ಞಾನದ ಆಯ್ಕೆಯು ನಿಮ್ಮ ಉತ್ಪನ್ನದ ಯಶಸ್ಸಿಗೆ ನಿರ್ಣಾಯಕವಾಗಿದೆ.

STYLER ನಲ್ಲಿ, ನಾವು ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಏಕೀಕರಣಕ್ಕಾಗಿ ಉದ್ದೇಶಿತ ಪರಿಹಾರಗಳನ್ನು ಒದಗಿಸುತ್ತೇವೆ. ನಮ್ಮ ಟ್ರಾನ್ಸಿಸ್ಟರ್-ಆಧಾರಿತ ರೆಸಿಸ್ಟೆನ್ಸ್ ಸ್ಪಾಟ್ ವೆಲ್ಡರ್ಗಳ ಹೆಚ್ಚಿನ ವೇಗದ ಸ್ಥಿರತೆ ಮತ್ತು ನಮ್ಮ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಸಿಸ್ಟಮ್ಗಳ ಹೊಂದಿಕೊಳ್ಳುವ ನಿಖರತೆಯಿಂದ ಹಿಡಿದು ನಮ್ಮ ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ಅಸೆಂಬ್ಲಿ ಲೈನ್ಗಳ ಸಂಪೂರ್ಣ ಸಂಯೋಜಿತ ಯಾಂತ್ರೀಕರಣದವರೆಗೆ, ನಿಮ್ಮ ಉತ್ಪಾದನೆಯನ್ನು ವಿಶ್ವಾಸಾರ್ಹತೆ, ನಾವೀನ್ಯತೆ ಮತ್ತು ಶ್ರೇಷ್ಠತೆಯೊಂದಿಗೆ ಸಬಲೀಕರಣಗೊಳಿಸಲು ನಾವು ಬದ್ಧರಾಗಿದ್ದೇವೆ.

ನಿಮ್ಮ ಬ್ಯಾಟರಿ ಪ್ಯಾಕ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು ಸಿದ್ಧರಿದ್ದೀರಾ? ಸಮಾಲೋಚನೆಗಾಗಿ ಇಂದು STYLER ತಜ್ಞರ ತಂಡವನ್ನು ಸಂಪರ್ಕಿಸಿ.

ಪೋಸ್ಟ್ ಸಮಯ: ಡಿಸೆಂಬರ್-11-2025